充电器快速充电设计方案 |

| 以前的手机锂电池待机时间短,几乎每天一充,手机充满电仍长期插在充电器上,浪费电能,降低锂电池寿命,所以对充电器设计提出了新标准。这篇文章提出一款智能充电器,利用单片机采用合适的充电控制算法,对充电的过程有更准确的监测,减少充电时间,保证 充满电后可立即断开充电器,降低耗损,增加锂电池寿命。 1智能充电器硬件设计 充电器以国产的STC12C5A60S2单片机做为控制芯片,內部包含有很大的內部存储空间、2路PWM脉冲发生器、8路A/D转换器、多个16位定时器,与8051指令、管脚完全兼容,而且STC系列单片机支持串口程序烧写,对研发设备的标准很低,研发时间也大大缩短,适合做智能充电器的主控单元。

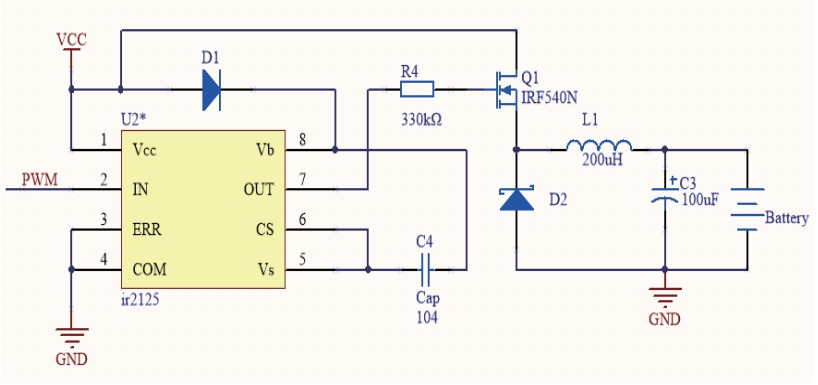

智能充电器以单片机做为主控系统,电路部分还含有电压电流检测电路、充电模块、电源和显示屏。充电过程中的对充电电压和电流进行检测和显示,利用单片机检测的电压电流与预设值进行比较,判断充电是不是成功,假如充电成功,则关闭充电电路,停止充电。 1.2电压电流检测电路 充电过程中要对电流进行检测,选择电压输出电流并联监控器INA282。利用检测采样电阻上的电流转换成电压值,送入单片机进行A/D采集,采样电阻为高精度0.01Ω,电流与电压比值是1A/0.5V。电压检测电路,采用高精度电阻分压接电压跟随器,运放选择LM358,将电压缩小9倍采样,单片机AD的检测范围0~5V,电压电流检测原理如图1所示。被测电压电流可由单片机控制显示出来。 1.3充电原理 开关管Q1的开通是利用单片机输出的PWM波形来控制的,大小利用PWM占空比决定,当开关管Q1驱动为高电平时,开关管导通,储能电感L1被充磁,流经电感的电流线性增加,同时给电容C3充电,给负载R1提供能量。当开关管Q1驱动为低电平时,开关管关闭,储能电感L1利用续流二极管放电,电感电流线性降低,输出电压靠输出滤波电容C3放电以及减小的电感电流维持。 充电原理图如图2所示。  图 2 充电原理图 2锂电池充电的原理 锂离子电池的充电过程能够分成四个阶段:涓流充电(低压预充)、恒流充电、恒压充电以及充电终止。锂电池充电器的基本要求是特定的充电电流和充电电压,从而确保电池安全充电,其中包括给过放电的电池使用涓流充电、电池电压检测、输入电流限制、充电完成后关闭充电器、电池部分放电后自动启动充电等。 3软件设计 结合锂电池充电的原理,本文设计的算法流程如下:电池行涓流充电,以100mA的电流进行预充,预充结束的条件是电池电压大于3.3V,主要是防止瞬时的大电流对电池造成损坏;然后进入恒流充电,充电的过程中每10s充电电流停一次,测量电池的开路电压值,当电池的充电电压或开路电压大于4.2V时,恒流充电过程结束;之后开始恒压充电阶段。电流根据电芯的饱和程度,随着充电过程的继续充电电流由较大值慢慢降低,这个过程一直持续到当电流减小到50mA时,恒压充电过程结束,认为充电终止。之后,再以50mA的电流再充5分钟,如此一来电池充电过程结束。 这一算法比较符合锂电池充电的原理,确保在不充电过度的情况下确保电池尽可能充满电,延长锂电池寿命。 4结论 本文设计的智能充电器具备充电过程的自动控制,另外能够将测量电压、电流实时显示出来,充电结束后自动关闭,降低电能的消耗,防止锂电池充电过长,延长锂电池的寿命,对同类的充电器具备一定的借鉴意义。 文章转载自网络,如有侵权,请联系删除。 |

| | 发布时间:2021.01.05 来源: |

| 上一个:手机充电器坏了怎么修?手机充电器常见故障检修 | 下一个:电源适配器选购建议 |

东莞市玖琪实业有限公司专业生产:电源适配器、充电器、LED驱动电源、车载充电器、开关电源等....